東レ・カーボンマジックと科学技術振興機構、内閣府政策統括官(科学技術・イノベーション担当)は9月28日、新素材「しなやかなタフポリマー」を活用した革新的コンセプトカーが完成したと発表した。

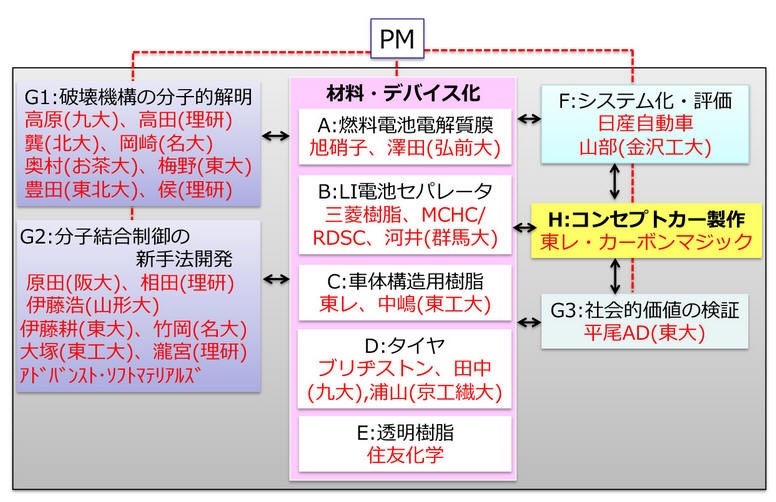

内閣府総合科学技術・イノベーション会議が主導する「革新的研究開発推進プログラム(ImPACT)」に「超薄膜化・強靭化 『しなやかなタフポリマー』の実現 」プログラムがある。

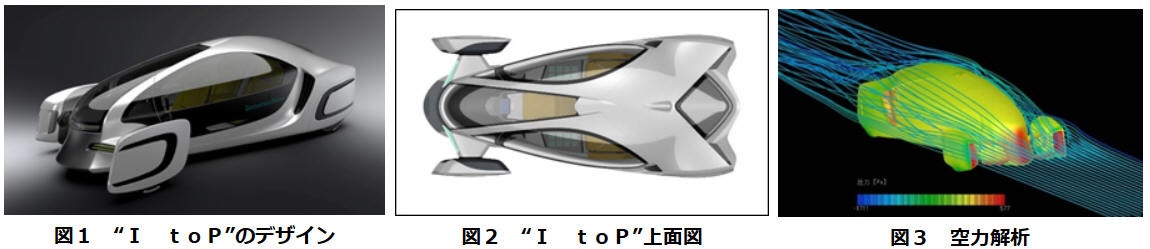

ここで創出した「しなやかなタフポリマー」を、自動車を始めとする輸送機器の構造材や構成部品に適用することにより、軽量性・機能性・安全性・信頼性を飛躍的に向上させる可能性を検証することを目的として、それらの材料をふんだんに活用し、適用の効果を具現化した電気自動車(EV)のコンセプトカー"I toP "(Iron to Polymer) をつくったもの。

車両の樹脂化を従来比約4倍の47% まで進めた。

樹脂製の大きなサイドウインドや透明ルーフとフロントウインドの一体化など、これまでにないフォルムと空力を両立させつつ、革新的な一体成形モノコック構造ボディ・フレーム(重量140kg 、一般的な金属製モノコックの約半分)により、強度・剛性にも優れた衝突安全構造を実現した。

さらに、サスペンション・スプリング・ホイールなどの足回り部品にも炭素繊維強化プラスチック(CFRP)を適用したことで、大幅な軽量化(車両重量850kg、軽量化率38%)を達成することができた。

その結果、製造工程も含めた10万km 走行時点での温室効果ガス(GHG)排出量が、従来素材の鉄、ガラス、タイヤなどで作った場合と比べて11% 低減できる可能性が示された。

伊藤耕三 東大教授は「自動車の重さが半分になれば燃料も半分でいい。開発した樹脂やプラスチックが普及すれば、自然環境に対して絶大な効果が期待できる。課題はコストで、量産化するなどして乗り越えていきたい」と述べた。

ーーー

内閣府 総合科学技術・イノベーション会議が「革新的研究開発推進プログラム(ImPACT)」を主導している。

究極的な目的を「イノベーションに最も適した国」「起業、創業の精神に満ちあふれた国」の実現とし、それを成功に導くために、「非連続イノベーションの創出」と「イノベーション創出の行動モデルの提示」を目標とする。

構想を実現するため、トップクラスの研究開発力を結集し、研究開発プログラム全体を統率して機動的なマネジメントを実施しながら、ハイリスク・ハイインパクトな研究開発に取り組み、非連続イノベーションの創出にチャレンジする。

16の研究開発プログラムがあり、その一つが、東大の伊藤耕三教授がリーダーの「超薄膜化・強靭化 『しなやかなタフポリマー』の実現 」である。

超薄膜化・強靭化 「しなやかなタフポリマー」

人類の発明した素材で最も用途が広いとも言われる便利なポリマー。しかし、薄くすると壊れやすく、厚く硬くすると脆くなる性質が課題でした。

本プログラムは、従来の限界を超える薄膜化と強靱化を同時に達成する「しなやかなタフポリマー」の実現を目指します。

タフネス性・柔軟性・自己修復性(熱や光で元に戻る)という特徴をもつタフポリマーは、自動車部品や輸送機器を飛躍的に向上させるブレークスルーにつながります。さらに高分子材料が利用される産業全般に広い波及効果が期待され、将来的に安全・安心・低環境負荷という社会的ニーズに貢献します。

体制は次の通り。

「燃料電池電解質膜薄膜化プロジェクト」において、燃料電池を構成するフッ素系の電解質膜を対象に、従来トレードオフの関係にあった薄膜化と高水準の機械的耐久性とを両立させるという難しい課題に挑戦している。

AGC(旧称 旭硝子)が有するフッ素系ポリマー技術と、大学などによる膜の構造解析技術やシミュレーション技術との連携により、ポリマーの化学構造に遡って検討を重ね、機械的耐久性を向上する上で最適な物性を有する膜の具現化に成功した結果、従来膜の1/5の厚さにおいて5倍以上の乾湿サイクル耐久性を示すという、従来は考えられなかった特性を実現した。

「Li電池セパレーター薄膜化プロジェクト」において、リチウムイオン電池のセパレーターを構成するPP系多孔質フィルムを対象に、従来技術では両立が困難であった薄膜化と高強度化を両立させるという課題の解決を目指している。

三菱ケミカルが培ってきた独自の材料技術と、学術機関による膜の高次構造解析技術やシミュレーション技術との連携により、多孔質フィルムを高強度化する上で最適な細孔構造などに関する指針の構築とその実現に成功した。その結果、PP系多孔質フィルムを1/3の厚みにしても突刺し強度が落ちないという、従来技術では不可能であった特性を達成した。

これは、多孔質フィルムをタフ化する新たな材料設計指針の確立につながるとともに、リチウムイオン電池の高容量化を実現可能な画期的成果と言える。

「車体構造用樹脂強靭化プロジェクト」において、ポリマー材料への環動ポリマー構造の導入により、高剛性と高靭性を高水準で両立した車体構造用材料を開発している。

東レが保有するナノアロイ®技術の活用や学術機関との種々の連携を通して、環動ポリマー構造をCFRPのマトリックス樹脂中にナノメートルオーダーで均一に分散させることに成功した結果、強度、剛性を保ちながら一般的なCFRPと比較し約3倍の耐疲労特性を実現した。

「タイヤ薄ゲージ化プロジェクト」において、タイヤを構成する各種部材を強靭化し薄くすることで、タイヤの省資源化および軽量化、並びに低燃費性能の向上を目指している。

これまで、亀裂進展挙動の本質を明らかにすることで、ゴム材料における高速き裂進展を大幅に抑制する高強度化を達成した。

北海道大学がタフポリマー化の手法として提唱するダブルネットワーク構造をゴム材料に導入することにより、さらなる高強度化とともに、従来トレードオフの関係にあった低燃費性能の向上との両立に成功した。これは、ゴム材料においてもダブルネットワーク構造がタフポリマー化に有効であることを実証するとともに、タイヤとしての実用化を目指す上でも極めて重要な成果と言える。

「透明樹脂強靭化プロジェクト」において、代表的な透明樹脂であるPMMAを対象に、高透明性を維持したまま、従来トレードオフの関係にあった高剛性と高タフネスを高水準で両立させるという非常に難しい課題に取り組んでいる。

住友化学が有する各種材料技術と、アカデミアによる破壊に関する分析・解析技術やシミュレーション技術との連携により、分子レベルでの高次構造制御に成功した結果、高透明性と高剛性を保ったまま、従来の10倍以上の耐衝撃性を実現した。これは、タフポリマー化のための新たな材料設計指針を示唆するとともに、自動車の前面窓やルーフを樹脂製に変える可能性を示す画期的な成果と言える。

その後、タフポリマーの材料開発プロジェクトに続き、「コンセプトカー製作プロジェクト」がスタート した。

「しなやかなタフポリマー」の社会実装や新しい価値創造の可能性をクルマで示す目的で、上記5つの材料開発プロジェクトの各種研究開発成果を適用して、実用性・安全性を備えた未来車のプロトタイプ(コンセプトカー)の製作に取り組んできた。

タフネスをもたらす原理を具体的部材に落とし込んだ。

部材 担当 ゲル 電解質膜 燃料電池セパレータ AGC 多孔性樹脂膜 LIBセパレータ 三菱樹脂 エラストマー タイヤ ブリヂストン 結晶性樹脂 車体用樹脂 東レ 非晶性樹脂 透明樹脂 住友化学

極限まで樹脂化を進めたコンセプトカー"I toP "の特徴的な研究・開発内容は次の通り。

(1)スタイリングデザインと空力

外観形状は、しなやかさとタフさをテーマにボディ全体を樹脂化することでのみ成立するデザインコンセプトを具現化している。

連続的な曲面からなる面構成、大きなグラスエリアとドア開口、独立したフロントフェンダー、カバーされたリアホイールなど、未来感覚のスタイリングと省エネルギー化に貢献する優れた空力性能を両立している。

(2)モノコックボディ

軽量性と高剛性、さらには耐衝突性能の観点から、車両のフレームは外板ボディを兼ねたモノコック構造を採用、下図部分を一体成形品として構築した。炭素繊維と熱硬化性樹脂からなる複合材の優れた物性と相まって、コンセプトの成立に大きく貢献している。

重量は、一般的な金属製モノコックフレームの300kgから140kgへと50% 以上の低減を果たしている。

(3)サスペンション

従来、樹脂化が困難とされてきたサスペンション部品にも、今回開発された環動ポリマー構造を導入したCFRPを用いることで、求められる性能や機能が達成され適用に至った。

(4)窓材料

本プログラムで開発された高剛性・高タフネス性を両立した透明樹脂をウインドガラスに適用した。これによりガラス部材の軽量化が見込めるとともに衝撃を受けた際の耐破断性が増すことで、飛来物の貫通や破片の飛散防止など安全性向上に効果が期待される。

(5)タイヤ・ホイール

今回のプログラムで創出された革新的なゴム素材を用いた専用タイヤを装着している。摩耗性の向上はタイヤ材料の省資源化に貢献するとともに、5%と推算される転がり抵抗と幅狭・大径化による低空気抵抗は、省エネルギーに直結する。

またホイールは、サスペンション部品同様に環動ポリマー構造を導入したCFRPを用いることで、耐衝撃特性が改善されており、タイヤを含めたバネ下回転部位の軽量化は、車両全体の性能向上に大きく寄与している。

(6)クラッシュボックス

環動ポリマー構造を導入したポリアミドとグラスファイバーの複合材からなる衝撃吸収体を側部および前部に配している。複合材化することで軽量化を実現してる。

(7)バッテリーパック

EVシステムのリチウムイオン2次電池モジュールを収めるボックスおよびそのベース部材もCFRP化し、軽量化(約30%)と耐衝撃性向上を図っている。

(8)インテリア

インテリアパネルの大半をCFRP化し、モノコックフレームやドア構造の一部とすることで、効率の良い車体剛性確保と軽量化に貢献している。またシート構造部材を、環動ポリマー構造を導入したCFRP製とすることで、軽量化に加え靭性に優れた薄肉シートシェル構造を採用することができた。

(9)その他の特徴

前席1名・後席2名の乗員配置、収納可能なフロントシートやツインレバー式ステアリングは、将来の完全自動運転を意識したものであり、後部に着席する乗員の快適性を追求している。

またドアの開閉から運転に関わる操作・情報モニターに至るまで、スマートフォンとタブレット型PCを用いるシステムを採用している。

さらに、大きく前上方に開く電動アシスト付きドア(重量35kg/片側)は、モノコックボディ同様の材質と構造を持ち軽量化が達成されたことで成立している。

コメントする