富山大学、千代田化工建設、日鉄エンジニアリング、日本製鉄、ハイケム、三菱商事は共同で、NEDOの「カーボンリサイクル・次世代火力発電等技術開発/CO2排出削減・有効利用実用化技術開発/化学品へのCO2利用技術開発」に応募し、採択されたと発表した。

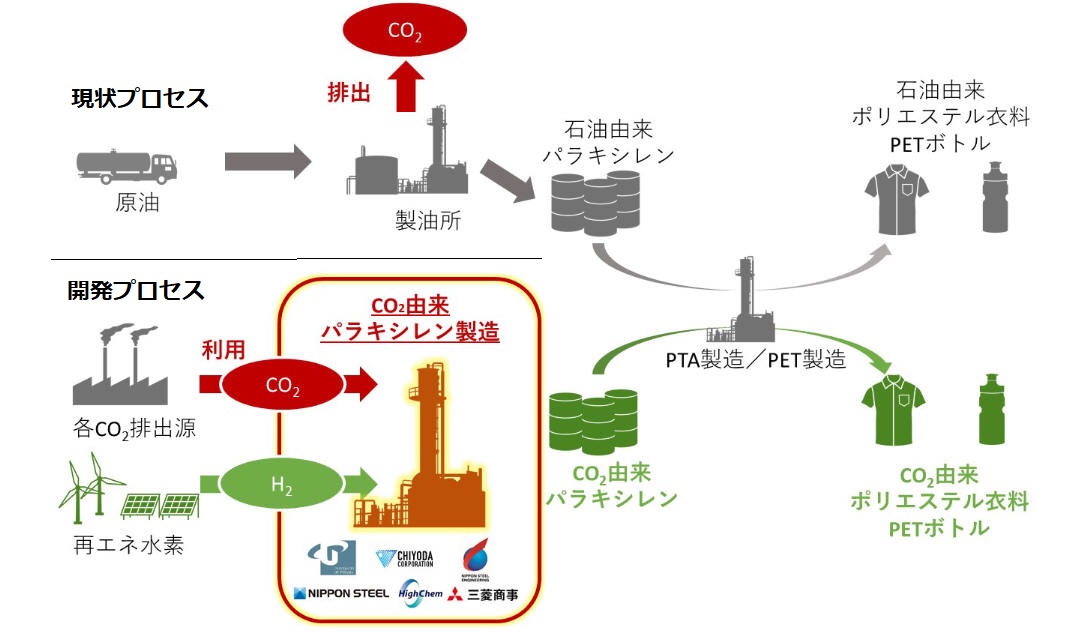

テーマは「CO2を原料とするパラキシレン製造に関する開発」である。

NEDOでは、既存の化石燃料由来化学品に代替することを目的とする化学品へのCO2利用技術の開発として、CO2を原料とするパラキシレン製造に関する世界最先端の技術開発事業への取り組みを開始し たが、これに採択された。

CO2からパラキシレンを製造するための画期的な触媒の改良、量産技術の開発やプロセス開発を実施するとともに、全体の経済性やCO2削減効果を含めた事業性検討を行い、実証段階への道筋を作ることを目指す。

2020年度~2023年度 に実施、予算は19.9億円。

分担は次の通り。

1) 触媒開発(新規触媒の性能向上、長寿命化等) :富山大学 、日本製鉄、ハイケム

2) 触媒のスケールアップ開発(触媒構成成分の大量合成、工業触媒向けの成形等):ハイケム

3)プロセス開発(最適プロセスフロー、運転条件の最適化等) :千代田化工建設、日鉄エンジニアリング、日本製鉄

4)事業性検討(反応経路に応じた経済性とCO2削減効果の評価、市場調査) :三菱商事

ーーー

これ以外の発表はないが、元の技術は富山大学大学院理工学研究部・椿 範立教授 の「二酸化炭素からの新しいC1化学プロセスの創成」によるものと思われる。

・メタンとCO2 (+O2)からの合成ガス製造

・合成ガスから芳香族化合物・特にパラキシレンを合成

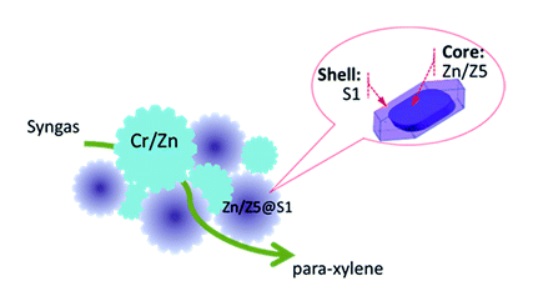

直接合成反応経路を開拓した。わずか1つのハイブリッド触媒(Cr/Zn-Zn/Z5@S1) を設計・調製し、合成ガスの高効率的な転換を達成したとともに、パラキシレンの優れた選択率も実現した。

https://pubs.rsc.org/en/content/articlelanding/2017/sc/c7sc03427j#!divAbstract

ーーー

メンバーのうち、ハイケム㈱は、「会社設立以来、化学業界における日中の架け橋として、化学品の輸出入販売や受委託製造を基軸とした事業を推進してまいりました」としている。

事業内容は①C1ケミカル事業、②素材エネルギー事業(生分解性材料、水素エネルギー関連)、③貿易事業(化学品の輸出入販売・委託製造)。

①は、宇部興産の技術をもとに、同社と中国の東華工程科技等が共同で工業化を確立した合成ガス(シンガス)からエチレングリコールを製造する技術(SEG®技術)のライセンス、触媒供給、技術指導で、現在22件のライセンス契約を締結しており、これらのプラントがすべて稼動した場合、約800万トンの生産能力となる。

この関連で本プロジェクトに参加したと見られる。

ーーーーーーーーーーーーーー

前日以前のブログを続けてみる場合は、ページトップのタイトル(下の部分)をクリックしてください。

過去のデータは下記から利用できます。

ブログ & データベース専用検索

COVID-19関連はここをクリック

コメントする