三洋化成工業は3月2日、子会社で、次世代型リチウムイオン電池「全樹脂電池」の開発を行うAPB ㈱が、全樹脂電池の量産検証の開始のため、福井県越前市において用地及び建物を新たに取得したと発表した。

APBでは、この取得により、世界初の全樹脂電池の商業化に向け、早期に量産技術を確立し、2021年の操業開始を目指す。

全樹脂電池は、電極を含めてほぼすべてが樹脂(高分子材料)で作られた、まったく新しい材料と構造からなるリチウムイオン電池で、三洋化成工業と堀江英明APB代表取締役が共同で開発した 。

界面活性制御技術を有する三洋化成が新開発した樹脂を用い、活物質に樹脂被覆を行い、樹脂集電体に塗布をすることで電極を形成している。

従来のリチウムイオン電池よりも工程を短縮することで、製造コスト・リードタイムの削減を実現するとともに、これまでにない高い異常時信頼性とエネルギー密度を実現している。

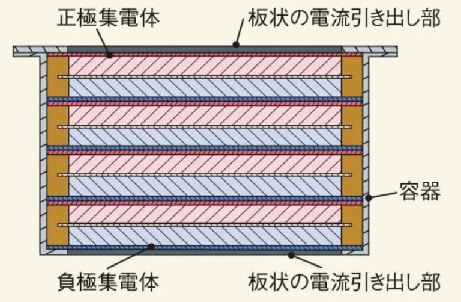

部品点数が少なくて済むバイポーラ積層型で、樹脂で構成しているため、電極の厚膜化が容易に行え、セルの大型化が可能で形状自由度が高いことも特長であり、リチウムイオン電池理想の構造ともいえる。

付記

APBは7月20日、全樹脂電池を川崎重工の自律型無人潜水機の動力源として搭載して実証試験を開始した。

全樹脂電池は部品点数が少なくて済むバイポーラ積層型で、樹脂で構成されているため、セルの大型化が可能で、積層化した際にエネルギー密度が高いという特徴を持つ。

そのため、全樹脂電池を自律型無人潜水機に活用することで機体中の限られた空間内に搭載可能な電池容量を拡大し、より長時間の走行が可能となる。

すでに全樹脂電池が耐水圧性を有することを確認できている。

ーーー

日産自動車でEVリーフの電池開発を行っていた堀江英明氏が1998年にポリマー電解質を適用したバイポーラ電池を構想し た。2002年に電解質中イオンと電子の流れから、未来の電池及び材料の基本概念を構築した。

慶応大学へ移籍した後、2012年に三洋化成工業と樹脂集電体と3次元電極用ゲルポリマーに関する共同開発を始めた 。

堀江特任教授と慶應イノベーション・イニシアティブ (慶應義塾大学と野村ホールディングスにより2015年に設立されたベンチャーキャピタル)は2018年10月、低コストの大量生産技術を確立するためのスタートアップ企業 APB㈱を設立した。

2019年2月、三洋化成が出資、子会社とした。

2019年4月、負極材料 のハードカーボンのメーカーのJFEケミカルも出資した。

この新型電池には負極材料としてハードカーボンが必要不可欠

ハードカーボンは、高温で熱処理しても黒鉛結晶構造が発達し難い炭素材料(難黒鉛化性炭素)であり、 微小な空隙構造を有し、リチウムイオンを多く吸蔵することが可能。

三洋化成は3月5日、子会社APB㈱が量産工場設立を主たる目的として、約80億円の資金調達を実施すると発表した。

JFEケミカル、JXTGイノベーションパートナーズ合同会社、大林組、慶應イノベーション・イニシアティブ1号投資事業有限責任組合、帝人、長瀬産業、横河電機の計7社を引受先とする第三者割当増資による。

ーーー

また、材料の種類や構造が複雑で形状が自由にならないこと、リサイクルしにくい点なども問題とされてきた。

そこで堀江氏は、電極などに金属を使わない、樹脂による電池を考案した。

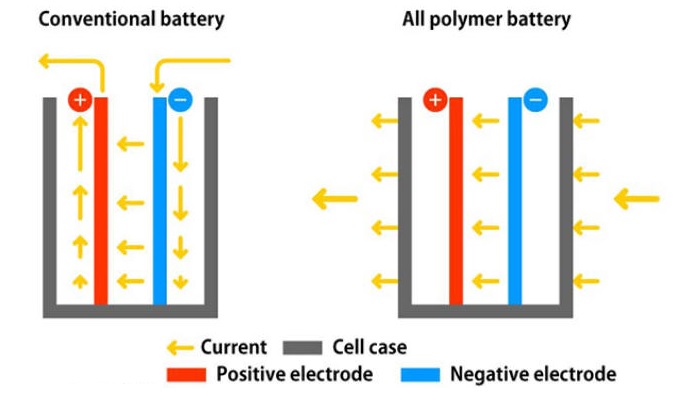

バイポーラ構造は負極集電体(青)と正極集電体(赤)を積層したシンプルな構造で、安全性に加えて生産コスト面でも大きな優位性を持つ。

電気を集電体の長手方向に流すのではなく、面に対して垂直方向に流す。

電気エネルギーを蓄える活物質や、そこに電気を流すための電極が樹脂(高分子材料)で、基本的には、活物質の粉末を電解液に混ぜ込んだペースト状の材料を樹脂フィルムに塗って、そのフィルムを電池構成部材のセパレーターとともに重ねると電池になる。

負極材料には、上記の通り、黒鉛(ソフトカーボン)ではなく、ハードカーボン(難黒鉛化炭素)を採用している。

実装した場合の断面構造

2つの図は、2019/4/17 日本経済新聞電子版から

コメントする