住友化学は12月12日、CO2からメタノールを高効率に製造する実証に向けたパイロット設備を愛媛工場に新設し、運転を開始したと発表した。NEDOのグリーンイノベーション基金事業の助成を受けて建設したもので、2028年までには実証を完了し、2030年代の事業化、および、他社へのライセンス供与を目指す。

メタノールは、合成樹脂や接着剤、薬品、塗料など化学品の基礎原料で、世界で年間約8,000万トンの需要があり、現在は、天然ガスや石炭ガスを主原料に、高温高圧下で複数の製造工程を経て生産されている。

天然ガス等の部分酸化で製造した一酸化炭素 (CO) に、酸化銅-酸化亜鉛/アルミナ複合酸化物を触媒として、50-100気圧、240-260℃で水素 (H2) を反応させる。

CO + 2H2 → CH3OH

COの代わりにCO2からメタノールを効率的に合成するための触媒や製造技術の開発が行われてきた。しかし、従来のCO2からのメタノール製造には、大量のエネルギーが必要な「高温・高圧」反応条件が不可欠であり、可逆反応であることによる収率の低さや副生する水による触媒劣化といった課題があった。

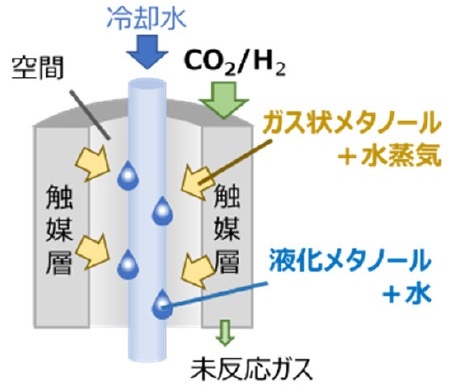

住友化学は島根大学 総合理工学部の小俣光司教授が研究を進めてきた内部凝縮型反応器(Internal Condensation Reactor)に着目し、2020年9月に二酸化炭素からメタノールを実用化に見合うレベルで高効率に合成する共同研究を推進することとした。

島根大学は引き続き触媒とプロセスの基礎技術の開発を進め、住友化学はその基礎技術をもとに触媒とプロセスの工業化に取り組み、これらの問題を解決し、高効率なメタノールの合成反応の確立した。

既存技術では難しかった反応器内でのメタノールや水の凝縮分離が可能であり、これにより、収率の向上、設備の小型化、省エネルギー化につながるとともに、触媒劣化の抑制も期待できるとしている。

内部凝縮型反応器の原理

本技術の特徴

反応器内で生成メタノールを分離

⇒ 収率工場、設備小型化、省エネルギー化の実現副生する水の分離 ⇒ 触媒劣化の抑制

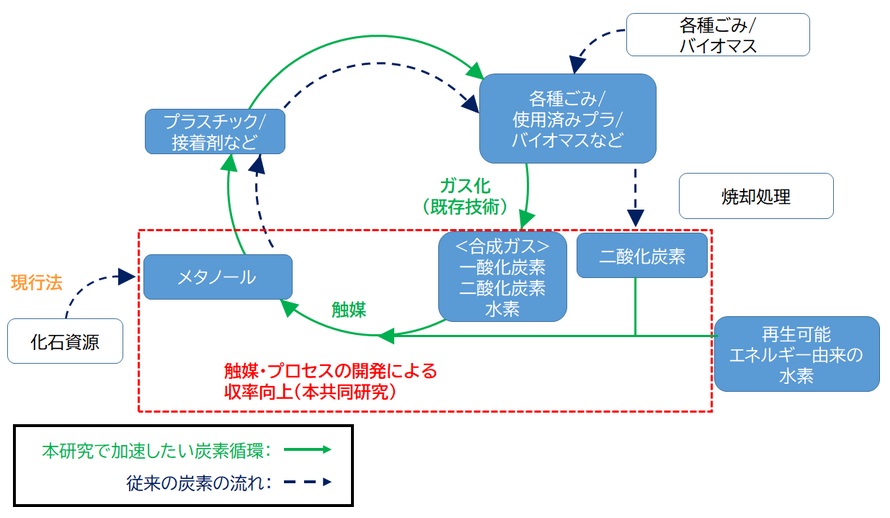

メタノールを、ごみの焼却処理により発生する二酸化炭素と再生可能エネルギー由来の水素を原料として合成すれば、温室効果ガス排出量の削減と有用な工業製品の生産を同時に達成することができる。

また、合成ガス(一酸化炭素、二酸化炭素および水素の混合ガス)からも製造ができるため、地域の使用済みプラスチックやバイオマス資源を合成ガスに変換し、この合成ガスを原料としてメタノールを得ることで、炭素循環の実現が可能となる。

コメントする